テストレビュー:WDXドリル ステンレス用Mブレーカー

概要

主に大径でコストパフォーマンスが求められるシーンで使用されるチップ式ドリル。住友電工から、従来のWDXドリルホルダーと共用できる、ステンレス用にデザインされた新ブレーカーが出てきましたので、

従来品と海外製品と国内製品との比較テストを実施しました。

チップ式ドリルのような工具は使用用途や加工環境によって求められる水準が様々なため、

今回はそれぞれの加工条件における切りくず処理・加工面観察と、その中でのベターな加工条件で耐久テストを実施しました。

出来る限りの情報をご提供すべく取り組みましたので、ぜひご覧ください。

製品説明

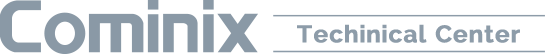

ステンレス加工の問題:従来品

従来品Gブレーカー(写真:穴底側)

切りくず分断用に設計されたブレーカーで切りくずを分断しきれず潰れ、詰まることにより振動が発生し加工面に段差が発生することも。

新製品の切れ刃デザイン

新製品Mブレーカー(写真:穴底側)

切りくずをブレーカーで強く曲げることはせず流すことで、切りくず形状と切削抵抗を安定させることを目指したチップデザイン。

他社製品との形状比較

海外A社製品を100とした時のホルダー芯厚比較(提供:住友電工ハードメタル)

一般的に、ホルダーの芯厚を厚くすることで、工具剛性を高くすることができます。

内刃・外刃のチップ兼用について

取り付けに関するミスが起きず、初期投資の削減や、発注漏れなどによる思いがけないリスクの低減にも期待できます。

比較テスト

まずは従来品Gブレーカーとの比較検証

-

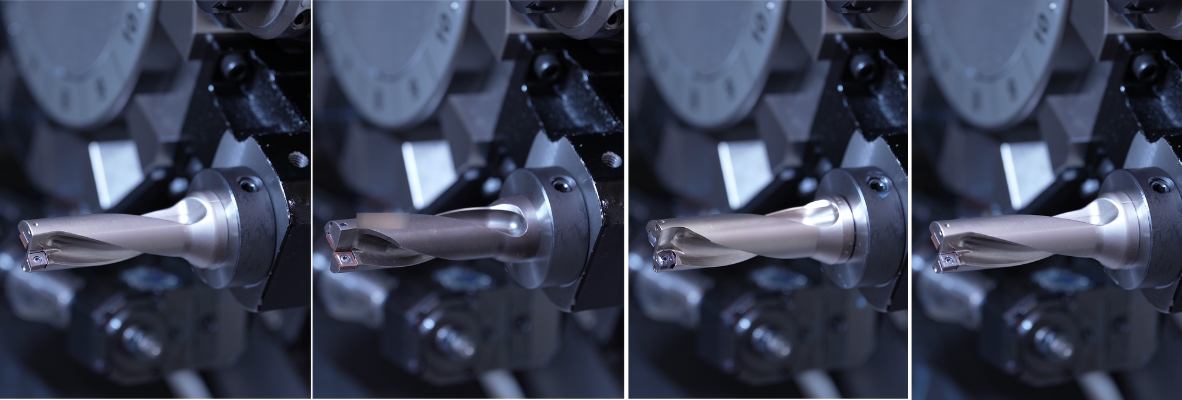

使用設備

Mazak QT-compact200MY -

ワーク材質:SUS304

工具径Φ25 x 加工深さ75mm

Vc150m/min, f0.08mm/rev.(カタログの推奨値)

まずは推奨値でテストをスタートしたが、Cominixの加工環境では両ブレーカーともに切りくずが伸び、加工音が非常に大きかった。

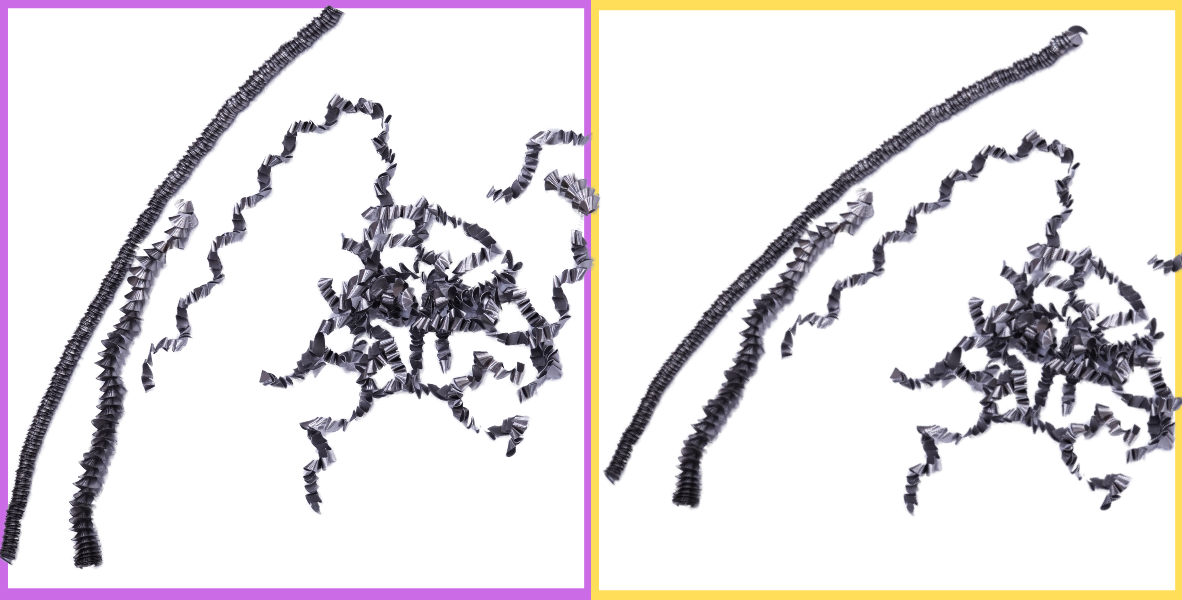

黄色:Mブレーカー

Vc100m/min, f0.08mm/rev.

推奨条件から大きく周速を下げた。

最も加工音が小さく、Mブレーカーで切りくず詰まりの原因となる切りくずが発生しなかった。

黄色:Mブレーカー

Vc100m/min, f0.10mm/rev.

さらなる切りくず処理改善のため、上の条件から送りを上げたが切りくずの形状が安定しなかった

黄色:Mブレーカー

Vc80m/min, f0.10mm/rev.

上の条件から周速を下げたが、詰まりの原因になるやや長い切りくずがかなり目立った。

黄色:Mブレーカー

比較テスト

Gブレーカー vs Mブレーカー vs 他社製工具2製品

加工音が最も小さく、切りくず形状が安定していたVc=100m/min,f=0.08mm/rev.でテスト

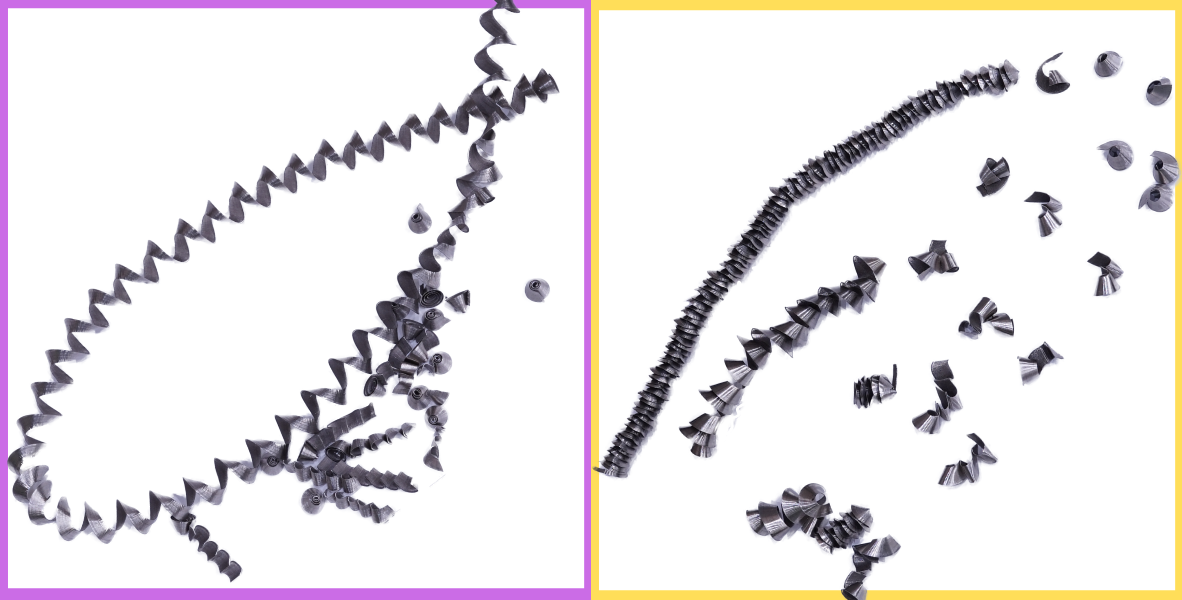

4製品で切りくず比較

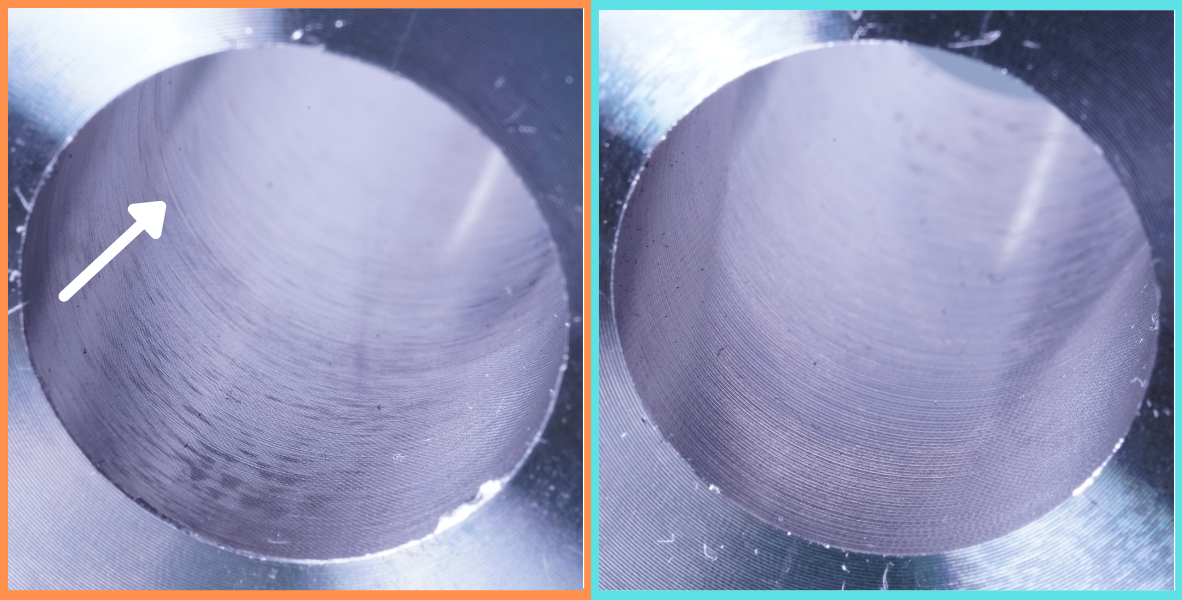

紫色:Gブレーカー 加工音が大きく、詰まりの原因となる切りくずが見られる。黄色:Mブレーカー 加工音は最も小さい。内刃の切りくずが長くつながっているが、詰まりの原因となる切りくずは見られない

オレンジ:海外A社製品 加工音は大きい。内刃の切りくずは非常に長くつながっていた

水色 :国内B社製品 加工音は比較的に小さく、内刃の切りくずはかなり強く回転しており、全般的に切りくずが細かい。

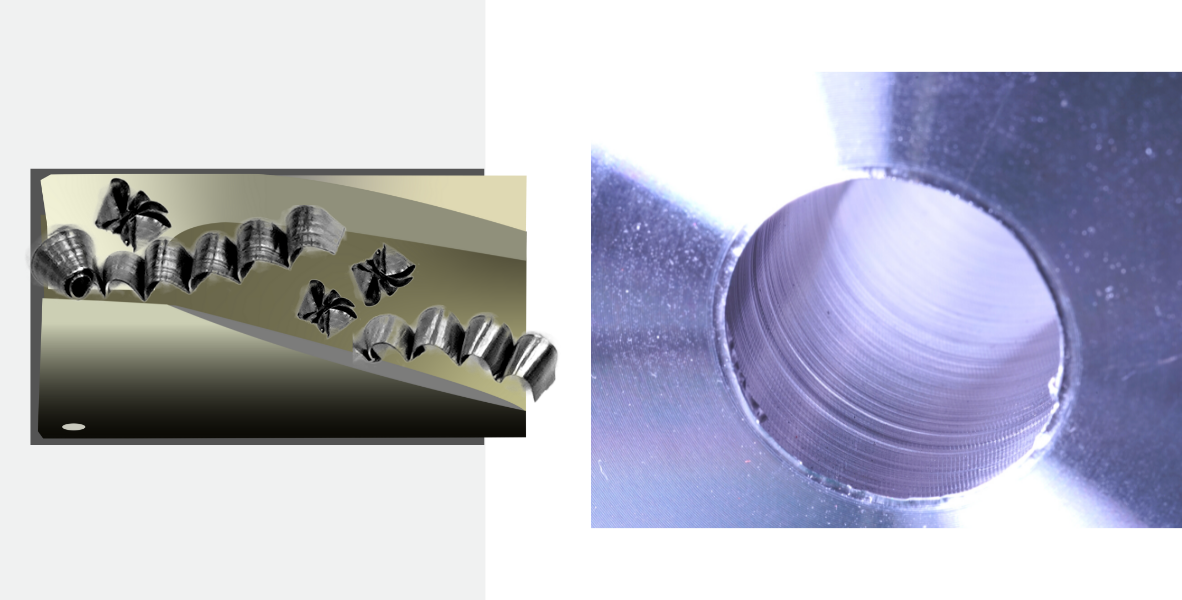

穴底側 加工面比較

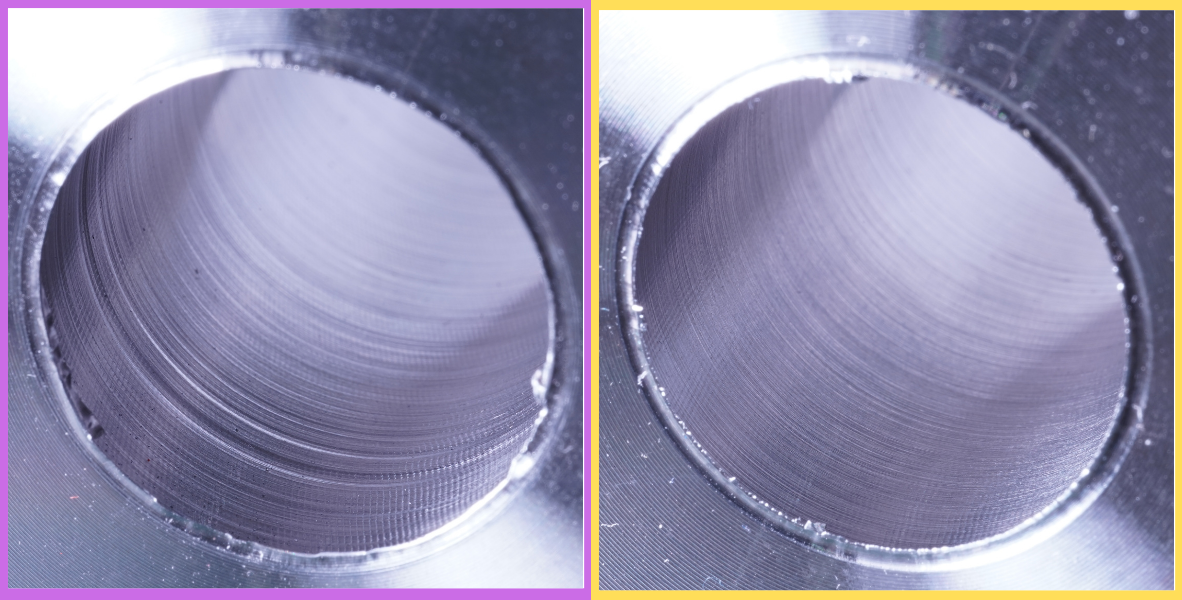

紫色:Gブレーカー黄色:Mブレーカー

オレンジ:海外A社製品

水色 :国内B社製品

Gブレーカーや海外A製品には段差が発生していた。

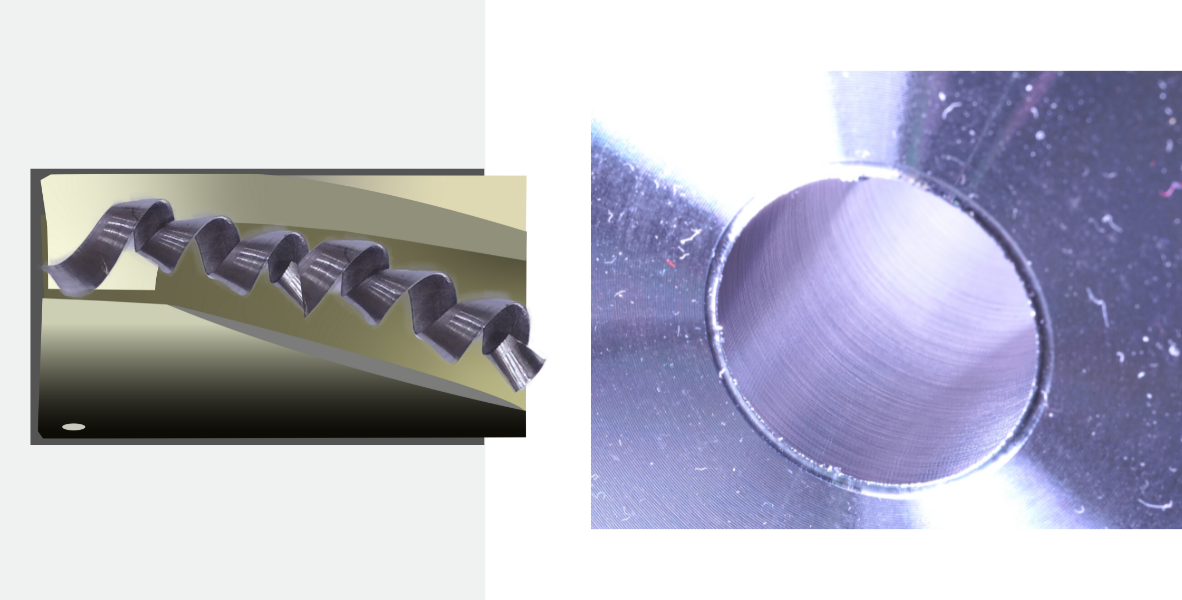

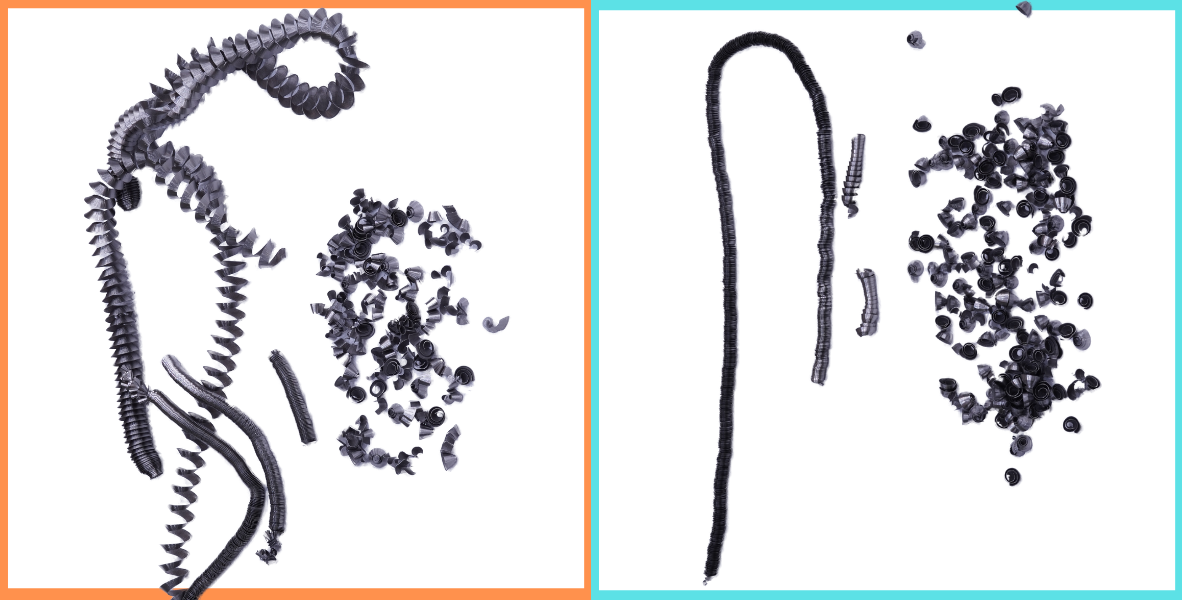

耐久テスト vs国内B社最新製品

Φ13工具回転で連続加工

Φ25穴あけで加工面が非常にきれいで切りくず処理もよく、加工音も比較的静かだった国内B社の最新製品との耐久テストで比較検証。

ワーク回転で加工するとワークの使用量が多くなりすぎてしまうため、工具回転でテストさせて頂きました。

加工条件は今までと同じVc=100m/min,f=0.08mm/rev.

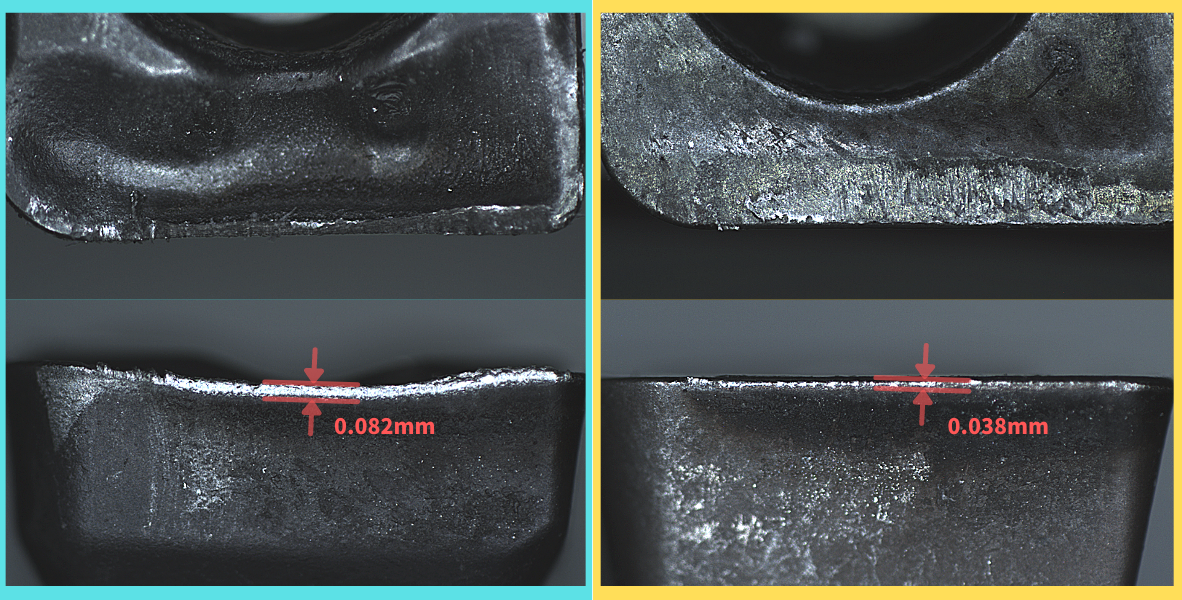

外刃(約4.8m加工後比較)

水色:国内B社 最新製品

黄色:住友Mブレーカー

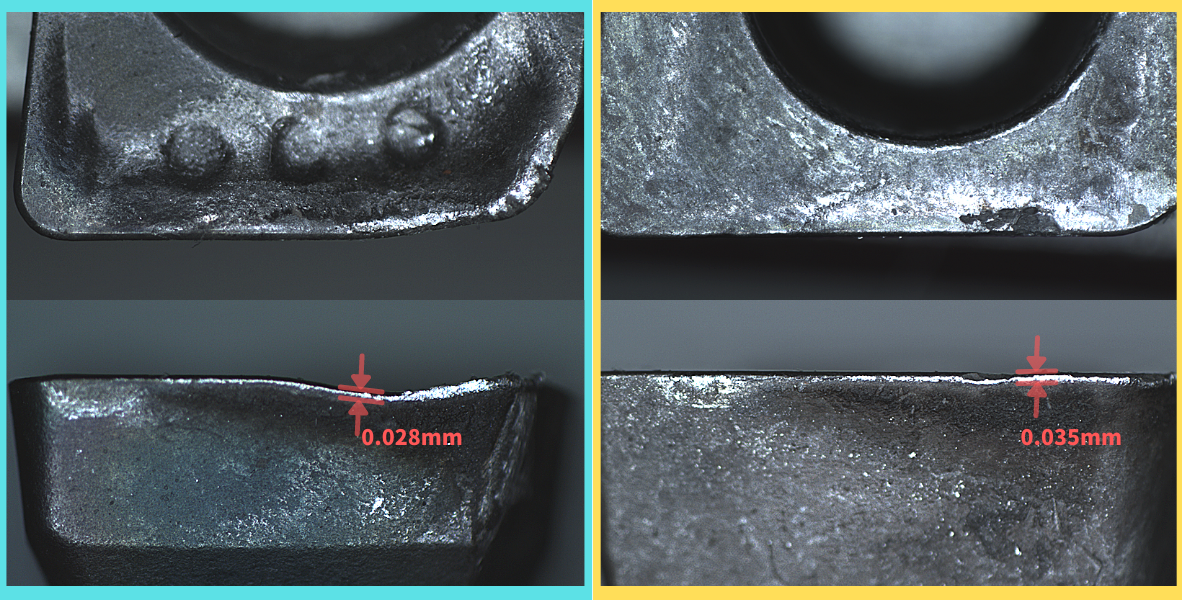

内刃(約4.8m加工後比較)

内刃はほぼ似たような摩耗量でした。